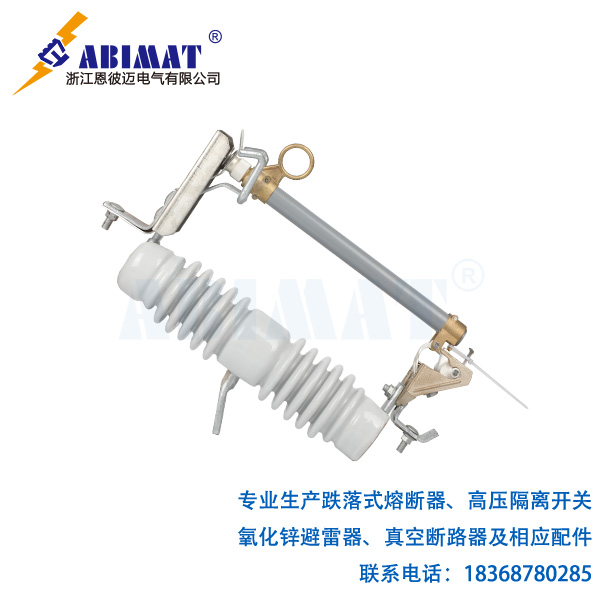

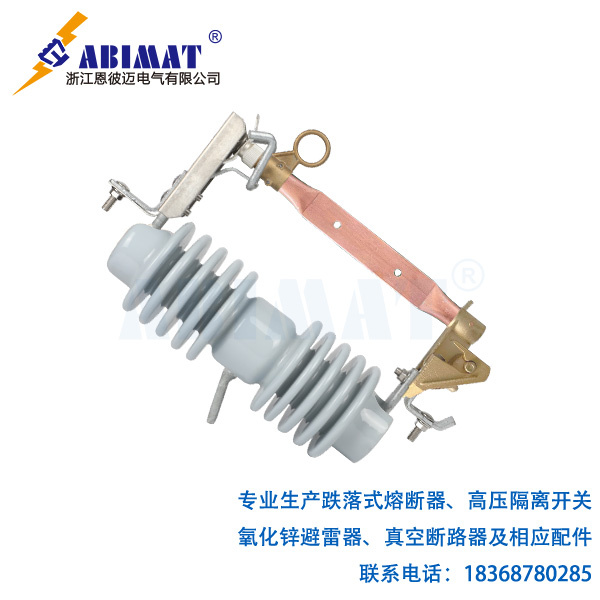

跌落式熔断器的“跌落”特性是其核心功能设计,但运行中是否会发生非预期脱落是运维人员关注的重点。本文从力学平衡与材料失效角度,解析其正常动作与异常脱落的边界条件,并提出技术控制策略。

一、正常动作的力学机制

熔断触发与机械解锁

1.熔体断裂阈值:

熔体(银铜合金)在过载或短路电流下,因焦耳热积累发生相变断裂。临界熔断电流满足:

𝐼=𝐾⋅𝑆⋅√𝑡

其中,𝐾为材料常数(银铜合金约取1350 A·s-½·mm-²)S为熔体截面积,t为动作时间。

2.弹簧释放动力学:

压缩弹簧(预紧力50-80N)在熔体断裂后释放能量,驱动熔管以3-5m/s²加速度脱离静触头,此过程需克服触头间电动斥力(F=0.5L′I²)和摩擦力(摩擦系数0.15-0.25)。

重力辅助定向跌落

熔管与垂直轴设计30°-45°倾角,熔体断裂后,熔管重心偏移形成力矩:

M=mg⋅l⋅sinθ

其中,m为熔管质量(约2-5kg),l为重心偏移距离(0.1-0.3m),θ为倾斜角。当力矩超过转轴阻力矩(2-5N·m)时,熔管完成60°-75°的定向跌落,形成可见断口。

二、异常脱落的典型诱因

机械结构失效

1.弹簧疲劳:弹簧经200次以上操作后,刚度系数衰减>15%时,预紧力不足导致非电流性脱落。

2.转轴卡涩:润滑脂老化(针入度<200mm/10)或沙尘侵入(粒径>50μm)使转轴阻力矩超过设计值(>8N·m)。

电气参数失配

1.熔体误选:熔体额定电流>负荷电流3倍时,正常负荷电流可能引发热振动(频率10-20Hz),导致机械松动。

2.接触电阻超标:触头接触电阻>500μΩ时,焦耳热(Q=I²Rt)使环氧树脂管局部碳化,结构强度下降50%以上。

环境干扰作用

1.风力影响:6级以上风力(>10.8m/s)对熔管产生气动力(𝑀𝑤=0.5𝜌𝑣2𝐶𝑑𝐴),若与重力力矩方向叠加,可能引发误跌落。

2.覆冰荷载:熔管表面覆冰厚度>5mm时,附加质量使重心偏移量增加30%-50%,破坏力矩平衡。

三、防异常脱落的技术对策

结构可靠性设计

1.双弹簧冗余:采用主副弹簧并联结构(刚度比2:1),确保单弹簧失效时仍能维持80%以上预紧力。

2.自锁式转轴:转轴增设棘轮机构,需人工解锁后方可操作,防止风力或振动导致意外脱扣。

运行状态监测

1.振动传感器:

安装三轴加速度计(量程±50g),监测熔管振动频谱,设定报警阈值:

基频振幅>0.5mm(对应松动故障)

高频成分(>100Hz)能量占比>10%(预示电弧放电)

2.温度-电流耦合监测:

通过无线测温(精度±1℃)和罗氏线圈(带宽0.1Hz-1MHz)实时校核接触点温升曲线。

环境适应性改造

抗风加固:熔管加装导流罩(NACA翼型),使气动阻力系数Cd从1.2降至0.8。

防覆冰涂层:采用超疏水材料(接触角>150°),冰层粘附力降低70%。

四、故障诊断与应急处置

异常脱落判别标准

1.正常动作:熔管跌落角度>60°,断口处可见均匀电弧烧蚀痕迹。

2.非正常脱落:跌落角度<30°,触头无熔断痕迹,或熔管表面存在机械撞击损伤。

现场快速处置流程

断电后使用绝缘操作杆复位熔管,检查转轴阻力矩(标准值2-5N·m)。

测量熔体电阻(正常值<1mΩ),检测弹簧压缩行程(35±2mm)。

对触头进行超声波清洗(频率28kHz),恢复接触面粗糙度Ra<3.2μm。

五、技术演进方向

磁流体阻尼控制

在转轴部位注入磁流变液(屈服应力>50kPa),通过电磁场实时调节阻尼系数,抑制振动引发的误动作。

形状记忆合金熔体

采用NiTi-SMA材料制作熔体,在160℃触发相变收缩,冷却后可自动复位,减少人工更换频次。

数字孪生预警系统

建立熔断器多物理场仿真模型(电磁-热-力耦合),通过边缘计算实现脱落风险预测(准确率>90%)。

六、结语

跌落式熔断器的“跌落”动作既是保护功能的体现,也可能成为系统隐患。恩彼迈跌落式熔断器通过力学优化、状态感知和智能控制技术的融合,可实现动作可靠性与防误脱落的双重提升,为新型电力系统提供更可靠的故障隔离保障。