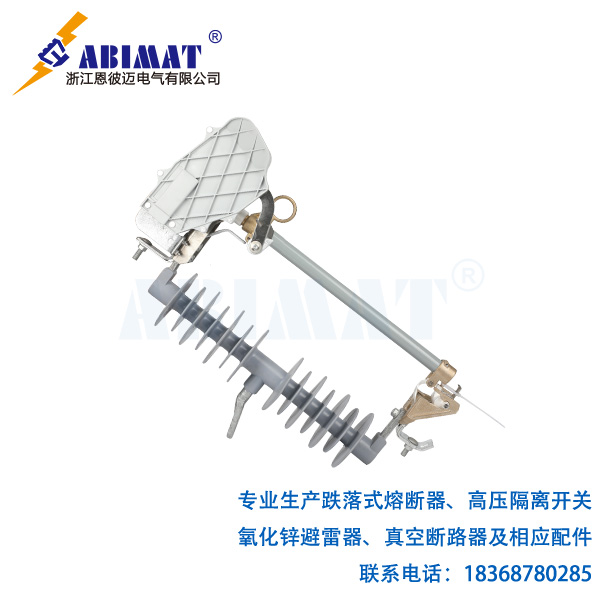

一、熔丝熔断后的标准处置流程

安全防护措施

1.断电验证,确认熔管完全跌落且有明显断口后,使用验电器检测熔断器两侧是否无残余电压。

2.操作人员需佩戴10kV绝缘手套和护目镜,登杆作业时与带电体保持至少0.6米的安全距离。

故障定位与诊断

1.短路故障特征:熔丝熔体呈喷射状断裂,熔管内部存在明显电弧灼烧痕迹;

2.过载故障特征:熔丝熔断点集中在中间部位,熔管无明显高温变形;

3.设备检测:使用万用表测量变压器绕组的直流电阻,判断是否存在匝间短路。

熔丝更换规范

1.熔体选型:新熔丝的额定电流须与原始参数一致(误差小于等于5%),严禁使用铜铝导线替代;

2.安装操作:将熔丝沿熔管轴向绷直安装,调整触头压力弹簧使接触电阻≤200μΩ。

系统恢复验证

1.空载合闸:首次合闸后保持空载运行10分钟,检测触头温升≤30℃;

2.负载测试:逐步增加负荷至额定值,监测熔断器本体振动值≤50μm。

二、熔丝熔断的故障机理分析

烧熔管故障

如果熔丝熔断后熔管未能及时跌落,电弧能量可能达到300-500 kJ,使得熔管内的产气材料(如酚醛树脂)发生碳化并失效。常见的诱因包括:转轴机构卡滞造成分闸延迟>50ms;触头压力弹簧退火,导致接触

熔丝误断现象

非故障性熔断多由以下因素引发:熔丝焊接点脱焊(多见于锡铅合金材质);谐波电流导致有效值超差(THD≥15%时熔丝寿命下降40%);熔管安装倾角偏差>5°,引发熔丝机械疲劳断裂。

熔管误跌落缺陷

非熔断性跌落主要源于:

1.熔管卡扣机构磨损导致保持力<50N;

2.熔管长度公差超标(>±3mm)造成啮合深度不足。

三、预防性技术措施

设备选型规范

1.分断能力验证:熔断器的分断电流应达到安装点最大短路电流的1.25倍及以上。

2.机械性能检测:熔管跌落时间应<80ms,重复操作100次后机构无卡滞。

运维管理要求

1.周期性检测:每季度测量触头接触电阻(标准值≤500μΩ);

2.熔丝寿命管理:银合金熔丝每5年强制更换,运行中熔体直径损耗>10%即判定失效。

环境适应性

1.污秽区域:IV级污区须每2月清洁熔管表面,防止爬电比距必须<31mm/kV;

2.高海拔区域:海拔>2000m时熔丝额定电流需降容5%至8%。

四、典型案例分析

某10kV农网线路发生熔丝熔断后烧管事故,经检测发现,根本原因是熔管转轴润滑脂固化导致分闸延迟达120ms。

针对次的处理方案:更换硅基润滑脂并加装温湿度传感器(设定报警阈值:湿度>85%或温度<-20℃)。改造后期效果,改造后熔管跌落时间稳定在35-45ms,触头温升降低42%。

五、结论

恩彼迈跌落式熔断器熔丝熔断后的科学处置需遵循"故障诊断-规范操作-系统验证"的闭环管理。通过加强转轴机构可靠性设计(摩擦系数≤0.15)、推广银铜复合熔丝(熔点提升至1083℃)等技术升级,可显著降低熔丝异常熔断率,保障配电系统运行可靠性。