跌落式熔断器作为配电网线路保护的经典装置,其特有的跌落式动作机制融合了热力学、材料力学与电弧物理学的综合作用。本文将以恩彼迈跌落式熔断器为例,从能量转换视角解析其动作原理,并探讨关键参数对动作特性的影响规律。

一、结构特征与功能耦合

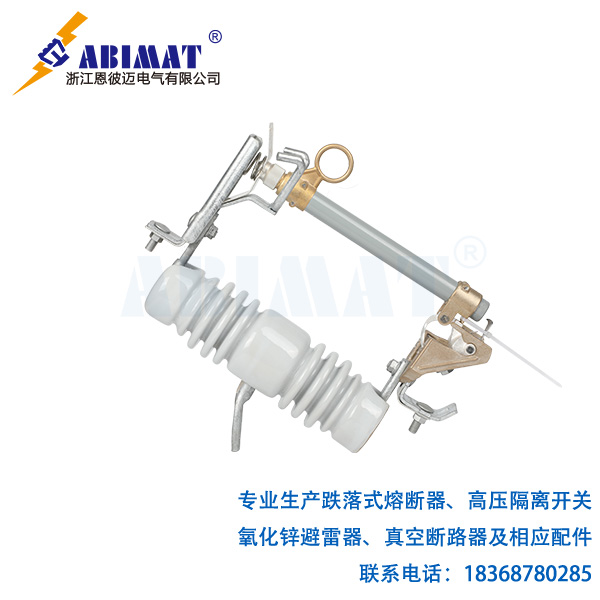

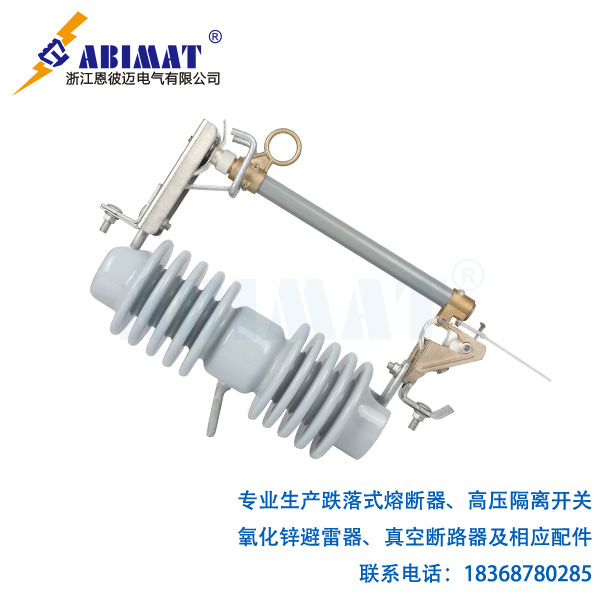

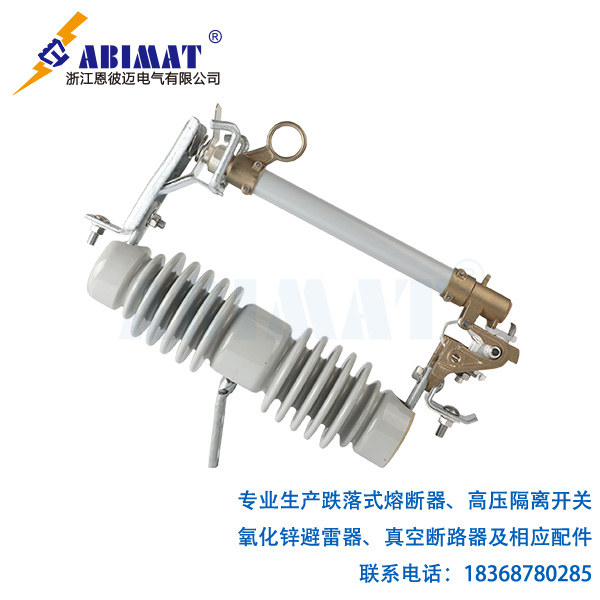

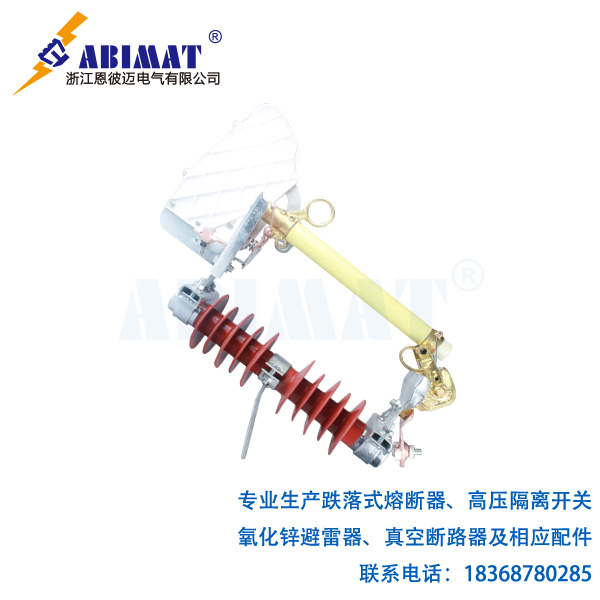

该装置由熔管(瓷质或环氧树脂)、熔体(银铜合金)、灭弧介质(产气材料+石英砂)及弹簧储能机构构成。其核心设计在于实现"过流熔断-机械解锁-电弧抑制-状态指示"四位一体的协同控制。

二、跌落动作的全过程解析

熔断触发阶段(0-5ms)

当故障电流达到熔体最小熔化电流(1.3Ie)时,熔体进入焦耳热积累状态。银铜合金材料在800-1200A/mm²的电流密度下发生纳米级晶界熔融,熔体中央形成多个颈缩点。临界熔断时间满足:

t=K⋅(I/Im)−n

其中K为材料常数(银铜合金K=10-15),n取1.5-2.0,实现反时限保护特性。

机械释放阶段(5-20ms)

熔体断裂瞬间,压缩弹簧(预紧力50-80N)释放势能,驱动动触头以3-5m/s²加速度脱离静触头。此阶段需克服触头间的电动斥力(F=0.5L'I²,L'为动态电感梯度),确保分离速度>0.8m/s以避免触头重燃。

电弧发展阶段(20-100ms)

触头分离时产生的金属蒸气电弧在产气材料(三聚氰胺)分解作用下,迅速转化为气体电弧。石英砂介质形成多级狭缝灭弧结构,使电弧电压梯度达到200-400V/cm,实现电流强迫过零。此过程电弧能量密度控制在5-8MJ/m³,避免熔管爆裂。

状态指示阶段(100ms后)

熔管在自重与机械联锁装置作用下完成60°-75°的倾斜跌落,形成可见断口。跌落角度经动力学仿真优化,确保在6级风载(12m/s)条件下保持稳定指示状态。

三、动作特性的关键影响因素

熔体几何参数

熔体厚度δ与宽度b的比值(δ/b)控制在0.3-0.6时,可获得最佳热应力分布。螺旋状熔体设计使有效散热面积增加40%,将允通能量降低至50kA²s以下。

灭弧介质特性

石英砂粒径级配采用0.2-0.5mm占比60%、0.5-1mm占比40%的混合方案,堆积密度达到1.6g/cm³时可形成最佳灭弧通道。添加3%-5%的Al₂O₃可提升介质恢复强度30%。

气体动力效应

产气材料分解产生的CO₂、H₂O等气体,在3-5MPa压力下形成纵向吹弧气流。流速达到120-150m/s时,可有效抑制电弧重燃,介质强度恢复速率>1kV/μs。

环境适应性

在-25℃低温环境中,熔体断裂韧性下降15%,需通过调整锡元素含量(添加0.5%-1.2%)补偿低温脆性。高湿度环境(RH>85%)需采用硅烷化处理熔管内壁,防止表面闪络。

四、动作过程的技术验证

高速摄影观测

采用20000帧/s高速摄像记录显示,电弧在熔管内的运动呈现螺旋扩散特征,最大扩散直径不超过熔管内径的80%,验证了结构设计的合理性。

光谱诊断技术

通过电弧等离子体光谱分析(波长200-900nm),测得电弧核心温度达12000-15000K,外层区域温度梯度为5000K/mm,与仿真模型误差<8%。

机械特性测试

弹簧机构的疲劳寿命经5000次动作试验后,弹性模量衰减<3%,满足DL/T 640标准要求。触头分离同步性偏差控制在±0.5ms内。

五、技术演进方向

智能感知型熔断器

集成光纤温度传感器(精度±1℃)和罗氏线圈,实现动作过程的全息监测,数据采样率可达1MHz。

自恢复式熔断技术

采用形状记忆合金(NiTiNOL)制作熔体,在160℃触发相变后,冷却至80℃可恢复初始形态,实现故障限流后的自动重合闸。

新型灭弧介质

六氟化硫(SF₆)与氮气的混合气体(比例1:4)应用,将介质强度提升至传统材料的3倍,特别适用于新能源场站的直流侧保护。

六、结语

跌落式熔断器的动作机理是电磁-机械-热力多物理场耦合的复杂过程,其可靠性取决于材料特性、结构参数与环境条件的精确匹配。随着新型检测技术和智能材料的应用,传统熔断器正在向可观测、可调控的智能化方向发展,但其基于能量平衡的核心动作原理仍具有不可替代的技术价值。