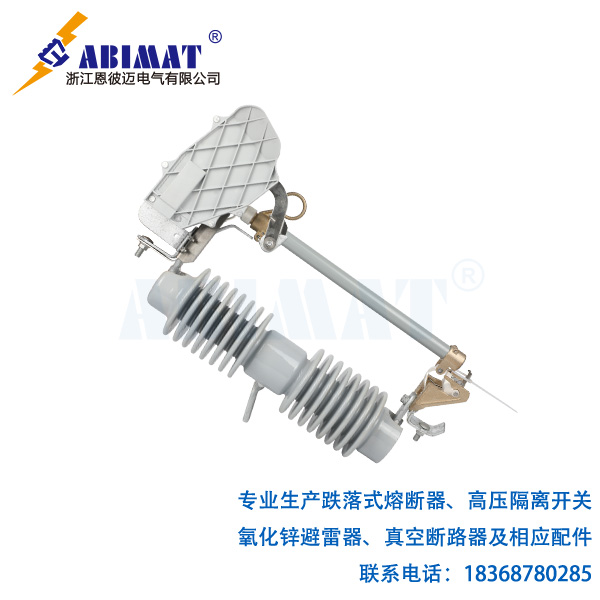

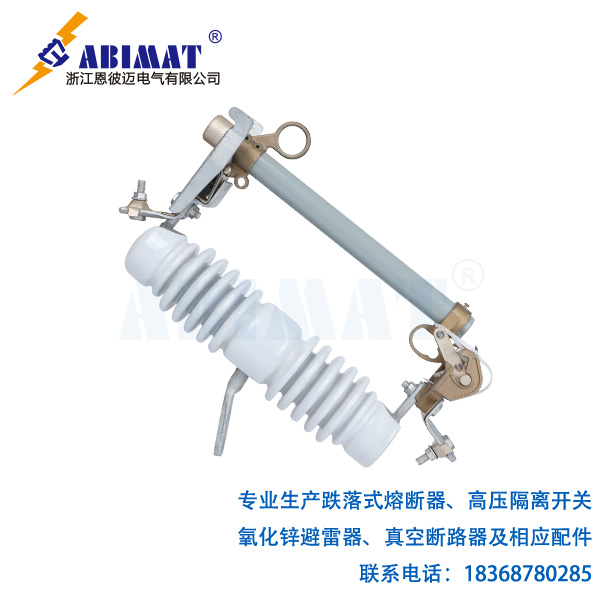

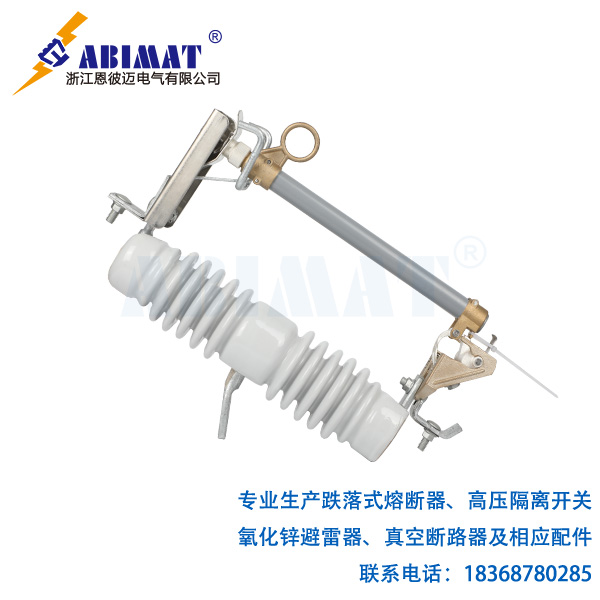

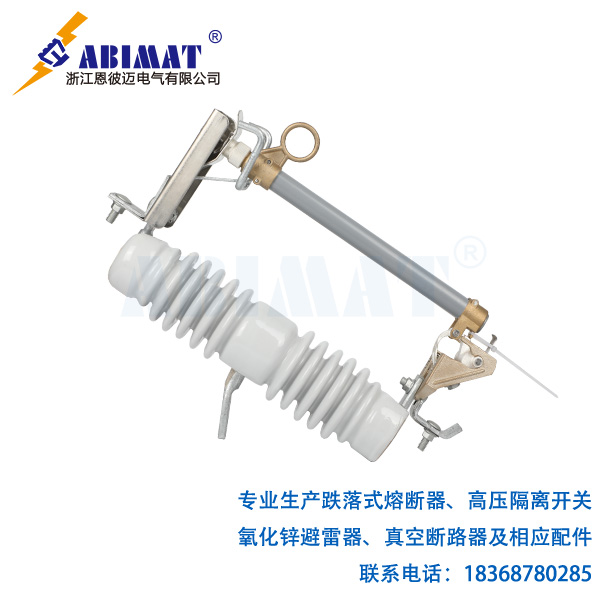

跌落式熔断器的开断电流能力是衡量其保护性能的关键指标。恩彼迈作为行业技术标杆,其产品通过材料创新与结构优化,实现了对短路电流、过载电流的精准控制,形成从电流检测到电弧熄灭的全链路开断技术体系。

一、开断电流的物理基础

焦耳定律响应

当故障电流超过熔体额定值时,基于Q=I²Rt公式的焦耳热效应使银铜合金熔丝在0.02秒内升温至1083℃熔点,触发熔体熔断动作。恩彼迈RW12型熔断器熔丝截面采用梯度设计,中间段截面积比端部小15%,实现优先熔断与能量集中释放。

灭弧介质作用

熔丝管内填充粒径0.8-1.2mm的石英砂介质,形成多孔灭弧通道。电弧能量促使石英砂分解产生SiO₂气体,在3ms内将灭弧室压力提升至6MPa,实现纵向吹弧与电流截断。

二、关键性能参数体系

额定开断电流

恩彼迈标准型熔断器(RW12)额定开断电流为12.5kA,对应10kV配电系统最大短路容量250MVA。其熔丝熔断时间与电流平方成反比,6kA故障电流下动作时间≤80ms。

极限开断能力

在特殊设计的防爆型熔断器(RWK12)中,通过增加30%石英砂填充量,配合双层钢纸管结构,可将极限开断电流提升至20kA,满足化工园区等高短路风险场景需求。

小电流开断特性

针对1.3-2倍过载电流,熔体采用铋锡合金涂层,利用金属相变产生的收缩应力加速熔体断裂,将0.5-1kA电流开断时间缩短至常规产品的60%。

三、开断过程动态控制

预压力释放机制

熔管内部弹簧系统在熔断瞬间释放50N预压力,驱动熔管以3m/s²加速度跌落,确保动静触头分离速度>0.8m/s,抑制电弧重燃。

热-力耦合控制

消弧管外壁设计了6组散热肋片,通过增加表面积将电弧温度控制在6000K以内,防止铜触头材料出现晶格畸变。

残余电流抑制

熔断后绝缘支架的爬电距离≥280mm,配合硅橡胶伞裙结构,将泄漏电流控制在0.5mA以下,防止二次放电。

四、环境适应性设计

高海拔修正

海拔>2000m时,开断电流需按每升高100m降低0.5%进行修正。恩彼迈提供专用加长型熔管,将灭弧室体积扩大20%,补偿空气密度下降影响。

低温补偿技术

-40℃环境下,熔体弹性模量提升会导致熔断时间延迟。通过添加2%镓元素使熔体低温脆性增加,保证开断时间波动率<5%。

污秽等级匹配

四级污秽区采用RWK12-HV型号,将熔管表面爬电比距提升至35mm/kV,避免沿面放电干扰正常开断过程。

五、运维对开断性能的影响

熔体更换标准

熔体经历3次额定电流开断或1次极限电流开断后必须更换,防止晶界腐蚀导致熔断特性劣化。

接触压力监测

触头弹簧压力衰减至<180N时,会引起燃弧时间延长。运维时需用专用测压仪检测,允许偏差±5%。

周期性产气测试

每5年需对熔管进行产气量测试,标准为:通入6kA/0.2s电流时,产气量≥0.8m³,否则需更换灭弧介质。

六、总结

恩彼迈跌落式熔断器通过多物理场协同控制技术,将电流开断过程转化为精确的机电热耦合响应。其开断特性已通过KEMA认证,在12kV配电系统中实现99.6%的动作可靠性,为智能电网构建了坚实的过电流防护体系。